在數字經濟蓬勃發展的今天,網絡已成為社會運轉的基石。作為國內知名的網絡設備制造商,騰達網絡以其可靠的產品和創新的技術,在家庭與企業網絡中扮演著重要角色。我們有幸走進騰達位于華南地區的現代化生產基地,開啟了一場關于網絡工程與精密制造的探秘之旅,親眼見證了從設計藍圖到成品出廠的完整歷程。

進入廠區,整潔的環境與自動化的物流系統首先映入眼簾。這里沒有傳統工廠的喧囂,取而代之的是高效而有序的作業場景。我們的第一站是研發與測試中心。在這里,工程師們正專注于新產品的電路設計與性能模擬。"網絡設備的穩定性與速度是核心,"一位資深工程師解釋道,"我們從芯片選型、PCB(印制電路板)布局到散熱方案,每一個環節都經過數百次的仿真與實測,確保在復雜環境下依然表現優異。" 隔壁的實驗室里,一排排路由器正在進行高負荷壓力測試,閃爍的指示燈仿佛在訴說數據洪流的奔涌。

穿過連廊,我們來到了SMT(表面貼裝技術)車間。這是生產流程中科技含量最高的環節之一。全自動貼片機正以驚人的精度,將電容、電阻、芯片等微型元件精準地放置在電路板上。機械臂有條不紊地舞動,每小時的貼裝數量可達數萬點。"這里的生產環境要求極為苛刻,恒溫恒濕且潔凈度很高,"車間負責人介紹道,"所有物料都經過嚴格檢測,追溯系統能精準定位每一個元件的來源與批次。" 完成貼裝的PCB板隨后進入回流焊爐,經過高溫熔焊,元件與板體牢固結合,形成設備的核心"大腦"。

接下來的組裝線則融合了自動化與人工的協作智慧。自動螺絲機將殼體緊固,機械手完成部分模塊的精準插接,而經驗豐富的工人則負責更靈活的組裝與初步功能檢查。流水線上,每一個工位都有數字化屏幕顯示作業指導與標準,確保操作的一致性與準確性。"我們推行精益生產,"生產經理表示,"通過流程優化和持續改善,在保證質量的同時不斷提升效率。"

完成組裝的產品,必須經歷最為嚴苛的終檢。在品質檢測區,設備需要通過網絡性能測試、信號強度校準、長期穩定性老化測試等一系列"關卡"。測試數據實時上傳至中央系統,任何微小偏差都會觸發警報。只有全部指標合格的產品,才能獲得屬于自己的"身份證"——序列號,并被準許包裝入庫。

包裝環節同樣體現了現代化生產的細節考量。自動化設備根據產品型號匹配包裝材料,防震設計確保運輸安全,而環保可回收的材料選擇則呼應了企業的可持續發展理念。一箱箱承載著連接使命的網絡設備,通過智能倉儲系統分類存放,等待著發往全球各地。

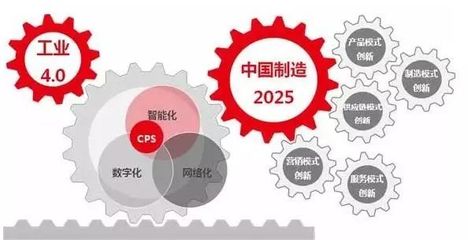

這次騰達工廠之旅,不僅讓我們看到了中國制造業在自動化、信息化與智能化方面的飛躍,更深刻體會到網絡工程背后所凝聚的精密技術與嚴謹匠心。從一枚芯片的貼裝到一個信號的穩定傳輸,每一步都關乎億萬用戶的無縫體驗。騰達的生產全程,正是中國智造專注于品質、創新與可靠性的一個縮影,它正持續為構建更加高效、穩定的全球網絡基礎設施貢獻著堅實的力量。